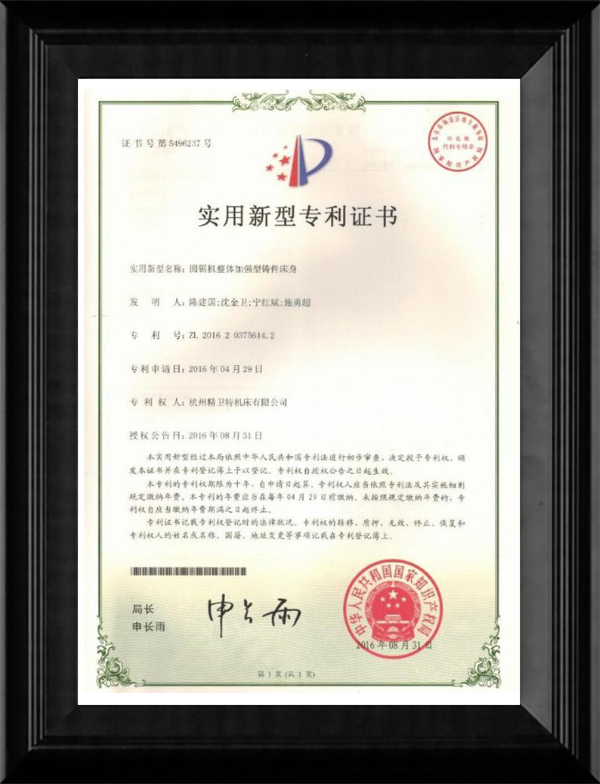

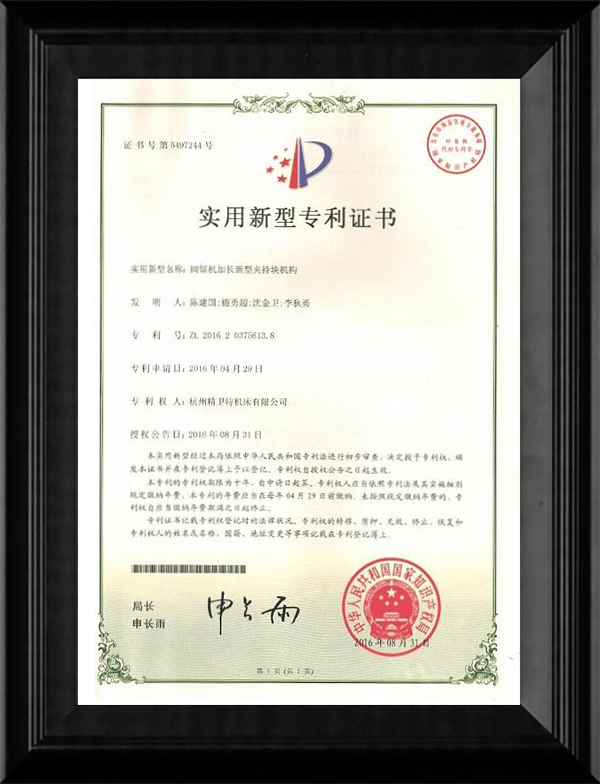

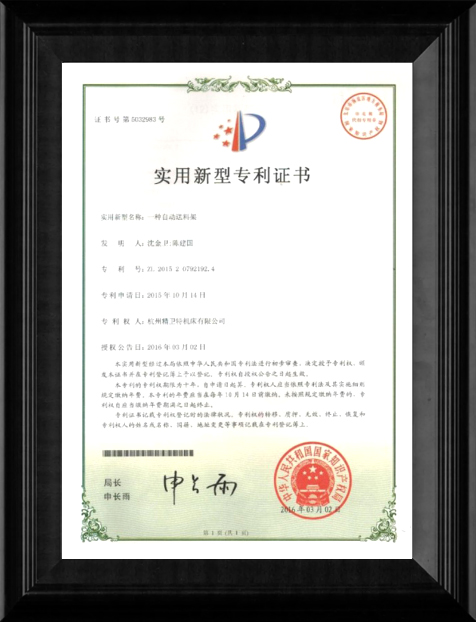

Zhejiang Jingweite Machine Tool este o întreprindere care integrează industria și comerțul, concentrându-se pe proiectarea și fabricarea de soluții pentru industria de tăiere și prelucrare a metalelor. Membrii de bază ai echipei de management au mai mult de zeci de ani de experiență în industrie și au o bogată experiență teoretică și practică. De asemenea, a adunat și a cultivat intern o echipă de profesioniști cu experiență bogată în cercetare de bază, proiectare și aplicare, proces de fabricație, automatizare industrială, inspecție și testare în domeniul echipamentelor de tăiere. Echipa centrului de cercetare și dezvoltare inovează în mod activ și stabilește parteneriate strategice pe termen lung cu universități interne celebre și experți tehnici avansați din Japonia și Germania. A obținut 21 de brevete de invenție și 72 de brevete de model de utilitate. A fost evaluată ca o întreprindere națională de înaltă tehnologie. Este singura unitate special invitată să participe la formularea standardelor din industrie și a fost distinsă cu Premiul pentru Contribuție Remarcabilă. Compania exportă în principal în multe țări, iar clienții săi cooperanți includ multe companii Fortune 500 și a devenit un furnizor important în forjare, rulmenți și alte industrii.

-

Tăiere la rece vs. abraziv: de ce alegerea profesională trece la ferăstraie circulare de tăiat metalEvoluția tăierii metalelor: ferăstraie circulare vs. polizoare abrazive Timp de zeci de ani, metoda folosită pentru tăi...

-

Mașina de ferăstrău circular de mare viteză SK-70 de la Jingweite captivează publicul în direct la IMTEX FORMING 2026Bangalore, India, 2026 — La Expoziția internațională de mașini-unelte și tehnologie de fabricație (IMTEX FORMING 202...

-

De ce mașinile de teșit cu cap dublu devin esențiale în prelucrarea metalelor de înaltă precizieÎnțelegerea rolului unei mașini de teșit cu două capete O mașină de teșit cu două capete este proiectată pentru a teși ...

-

Mașina dvs. de ferăstrău circular industrial oferă o precizie maximă? 5 chei pentru optimizareComponente de bază și proiectare mecanică Mașina de ferăstrău circular industrial modernă este o minune a ingineriei gr...

-

Cum redefinește cea mai recentă tehnologie automată a mașinii de ferăstrău tăierea de precizie?Mecanisme de bază ale mașinilor de ferăstrău automat moderne Modernul mașină de ferăstrău automată este o piatră...

Ce sarcini sau procese specifice poate îndeplini linia automatizată?

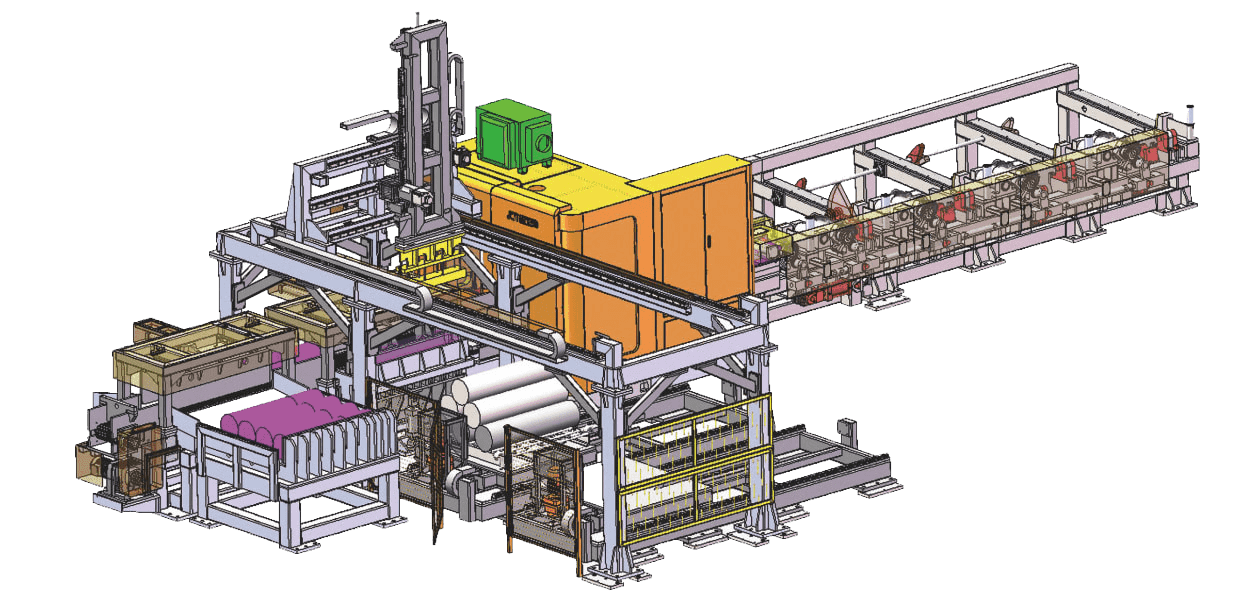

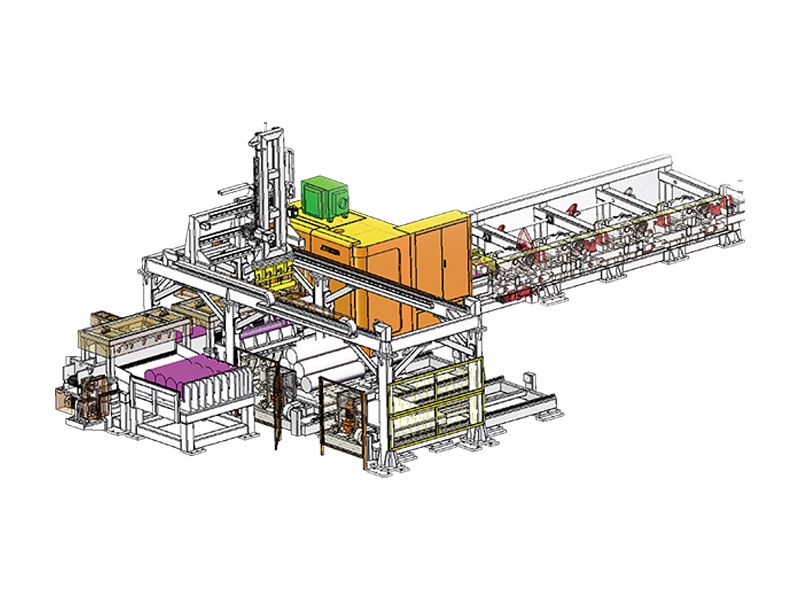

O linie de producție automatizată poate îndeplini o gamă largă de sarcini și procese în funcție de proiectarea și integrarea acesteia. Iată câteva sarcini și procese specifice pe care an Demonstrație automată a liniei de producție se ocupă de obicei:

Manipularea și încărcarea materialelor: alimentarea automată cu materii prime sau componente în procesul de producție.

Tăiere sau prelucrare cu precizie: Folosind brațe robotizate sau mașini CNC (Control numeric pe computer) pentru a efectua operațiuni precise de tăiere, găurire, frezare sau șlefuire.

Asamblare și integrare: Asamblarea automată a componentelor sau a subansamblurilor folosind brațe robotizate, șurubelnițe automate sau alte instrumente de asamblare.

Inspecția calității: Implementarea sistemelor de viziune automată sau a senzorilor pentru a inspecta piesele pentru defecte, dimensiuni sau alte criterii de calitate.

Testare și validare: Efectuarea automată de teste funcționale sau verificări de performanță asupra produselor finite.

Ambalare și etichetare: Ambalarea automată a produselor finite în containere, aplicarea etichetelor și pregătirea lor pentru expediere.

Sortarea și manipularea materialelor: sortarea produselor finite pe baza unor criterii specificate, cum ar fi dimensiunea, forma sau calitatea.

Transport de materiale: Utilizarea sistemelor de transport sau a vehiculelor cu ghid automat (AGV) pentru a transporta materiale sau produse între diferitele etape ale liniei de producție.

Colectarea și analiza datelor: integrarea cu sistemele MES (Manufacturing Execution Systems) sau ERP (Enterprise Resource Planning) pentru a colecta date despre parametrii de producție, timpii de nefuncționare și controlul calității.

Întreținere și diagnosticare: Efectuarea de diagnosticare automată sau sarcini de întreținere preventivă pentru a asigura funcționarea continuă și a reduce timpul de nefuncționare.

Managementul energiei: Optimizarea consumului de energie prin controale și programare automatizate.

Care sunt beneficiile integrării liniei automatizate cu sistemele ERP?

Integrarea unei linii de producție automatizate cu sistemele ERP (Enterprise Resource Planning) oferă mai multe beneficii semnificative care contribuie la eficiența operațională, acuratețea datelor și eficiența generală a afacerii. Iată principalele beneficii:

Integrarea datelor în timp real: integrarea ERP permite sincronizarea în timp real a datelor de producție cu alte funcții de afaceri, cum ar fi gestionarea stocurilor, vânzările, finanțele și achizițiile. Acest lucru asigură că toate departamentele au acces la cele mai actuale informații privind starea producției, nivelurile de stoc și comenzile clienților.

Planificare și programare îmbunătățită a producției: prin accesarea datelor în timp real din sistemul ERP, planificatorii de producție pot lua decizii informate cu privire la programare, alocarea resurselor și prioritizarea producției. Acest lucru ajută la optimizarea programelor de producție pentru a satisface cererea clienților minimizând în același timp timpii de livrare și costurile de producție.

Management îmbunătățit al stocurilor: Integrarea cu sistemele ERP oferă vizibilitate asupra nivelurilor de stoc de materii prime, a lucrărilor în curs (WIP) și a stocurilor de produse finite. Această vizibilitate ajută la menținerea nivelurilor optime de stoc, la reducerea costurilor de transport în exces și la evitarea epuizărilor de stoc.

Realizare eficientizată a comenzilor: Demonstrație automată a liniei de producție integrat cu sistemele ERP poate genera automat comenzi de producție sau comenzi de lucru pe baza semnalelor de cerere ale clienților din comenzile de vânzare. Acest lucru simplifică procesul de onorare a comenzilor și asigură că producția se aliniază îndeaproape cu cererea reală a clienților.

Reducerea costurilor și eficiența: prin automatizarea schimbului de date și reducerea erorilor de introducere manuală a datelor, integrarea ERP minimizează cheltuielile administrative și îmbunătățește eficiența operațională generală. Acest lucru poate duce la economii de costuri în forța de muncă, la reducerea deșeurilor și la reprelucrare și la optimizarea utilizării resurselor.

Suport pentru luarea deciziilor: Accesul la date cuprinzătoare, în timp real, prin integrarea ERP, permite o mai bună luare a deciziilor la toate nivelurile organizației. Managerii pot analiza valorile de performanță a producției, pot identifica blocajele și pot implementa inițiative de îmbunătățire continuă bazate pe informații bazate pe date.

Scalabilitate și flexibilitate: sistemele ERP sunt proiectate să se extindă odată cu creșterea afacerii și să se adapteze la cerințele de producție în schimbare. Liniile de producție automatizate integrate pot găzdui cu ușurință introduceri de noi produse, modificări ale volumelor de producție sau modificări ale proceselor de producție fără reconfigurare IT extinsă.